点击右上角![]() 微信好友

微信好友

朋友圈

朋友圈

请使用浏览器分享功能进行分享

近日,中央企业工业文化遗产(矿业行业)名录在京发布。中国煤科煤科院煤直接液化实验室入选中央企业工业文化遗产。现在让我们一起走进我国煤直接液化技术的“摇篮”——中国煤科煤科院煤直接液化实验室一探究竟。

中国煤科煤科院煤直接液化实验室外观

勇担使命,开启煤直接液化技术发展历史篇章

1978年,面对国际石油危机和国内能源需求的不断增长,在原国家煤炭部的指导下,煤科院从零起步,积极与日本、德国、美国等相关研发机构联合开展煤直接液化技术开发,先后建起0.1t/d连续煤液化试验装置等三套煤直接液化试验装置,并逐步配备了“863”催化剂制备装置、配套表征测试与分析评价平台,于1981年在北京市朝阳区煤科院和平里青年沟路5号建成了中国第一个煤直接液化实验室。

在煤直接液化实验平台搭建的过程中,培养了一支近30人的专业研究队伍,成立了煤液化研究室,自此开启了我国煤直接液化技术开发的历史篇章。

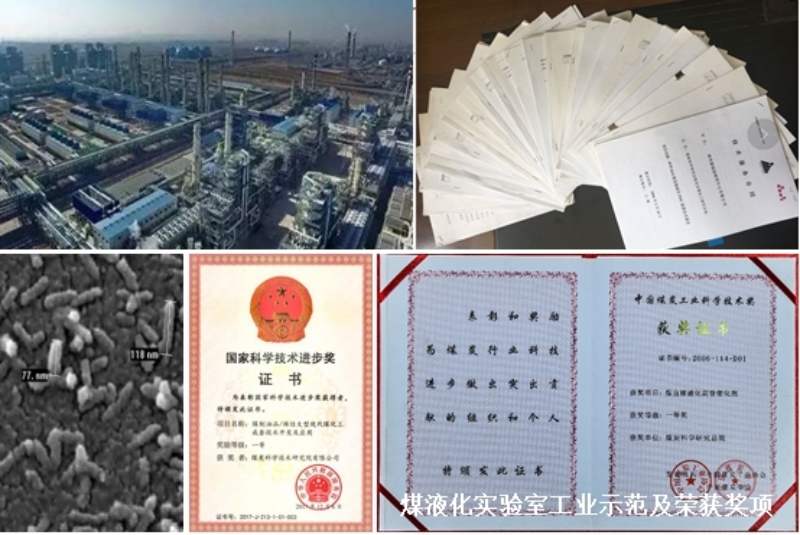

创新驱动,聚力科技攻关突破煤化工原创技术

依托煤直接液化实验室,煤科院先后对我国上百种典型煤炭资源进行了液化性能的系统性评估,选择28种液化性能优良、储量丰富的煤种进行了50多次连续装置试验,并优选出15种煤作为我国具有开发前途和工业化前景的液化用煤资源。通过承担“煤直接液化高效催化剂”“大规模煤炭直接液化的基础研究”“煤直接液化高效催化剂氧化反应器工程化放大研究”等国家级科研项目,开发出纳米级高分散铁基催化剂(“863”催化剂)和适应中国煤炭特征的直接液化工艺,开创了中国独立自主的煤制油技术体系,为世界上唯一一套百万吨级煤制油示范装置——“百万吨级煤直接液化示范项目”提供了必要的数据支持和技术保障。该成果荣获2006年中国煤炭工业科学技术奖一等奖,2011年中国煤炭工业科学技术奖特等奖及2017年国家科学技术进步奖一等奖。

经过40多年的科技攻关和技术积累,煤科院煤直接液化实验室在关键技术研发、重大关键装备自主化研制、行业标准制定、国家科技计划项目攻关等方面,以及在煤直接液化、煤油共炼、煤基油品加工(煤焦油加氢)、“卡脖子”材料等煤化工领域均取得了突破性进展。

能源保障,为全球能源产业转型贡献“中国智慧”

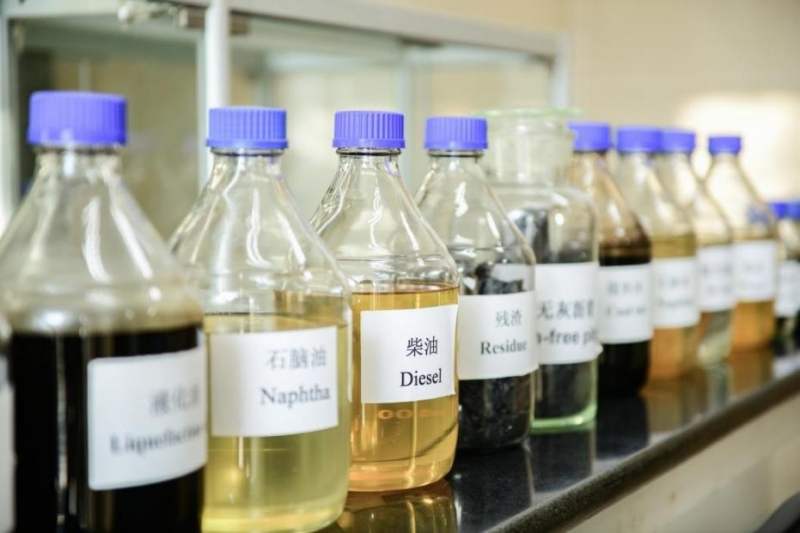

煤科院煤直接液化实验室开发出的煤直接液化技术,把“高碳”的煤炭转化为“低碳”清洁的油,推动了煤炭从燃料向原料转变,实现了煤炭由“黑色固体”变成“无色液体”的华丽转身。面对日益复杂的全球能源形势和不断提高的环保标准,煤直接液化技术也为中国提供了一条清洁、稳定的能源供应途径,为提高我国能源自主保障能力提供了有力支撑。

煤直接液化实验室坚持面向国家需求、面向社会发展,持续技术革新,推进攻坚突破,确保了国家能源供应的多样化和稳定性。2008年,神华百万吨级煤直接液化示范工程的一次性投运成功,标志着中国在煤炭清洁利用领域迈入了世界领先行列。这一成就不仅满足了国内的能源需求,也为全球能源产业的转型提供了中国智慧和中国方案。

截至目前,0.1t/d连续煤液化试验装置运行时长近10万小时,历经数十次改造,已形成了完整的煤炭直接液化性能评价试验平台,目前仍然承担着多项与煤制油产业相关的技术开发与验证的任务。

中国煤科煤科院煤直接液化实验室作为我国煤化工技术发展的重要成果,是我国煤炭工业发展的重要印记和重要见证,也是“特别能吃苦、特别能战斗、特别能奉献”煤炭精神的煤科传承,更是我国工业精神、工业文化的继承和弘扬。下一步,煤科院将在加强工业文化遗产保护传承的同时,深入发掘利用遗产价值,讲好文化故事,切实发挥工业文化遗产的文化功能和社会价值,提高公司文化软实力和核心竞争力,为加快建设世界一流煤炭科技创新型企业凝聚精神力量。(赵鹏)